KAYAR KALIP ve UYGULAMALARI

A- KAYAR KALIP

I-KAYAR KALIP NEDİR?

Betonarme perdeli yüksek yapılarda kullanılır. Belli kullanma kısıtları vardır. Yüksek yapıların kısa zamanda yapılmasını sağlayan, kesintisiz beton dökümünü gerektiren, 24 saat çalışmanın son derecede planlandığı ve organize edildiği bir kalıp sistemidir.

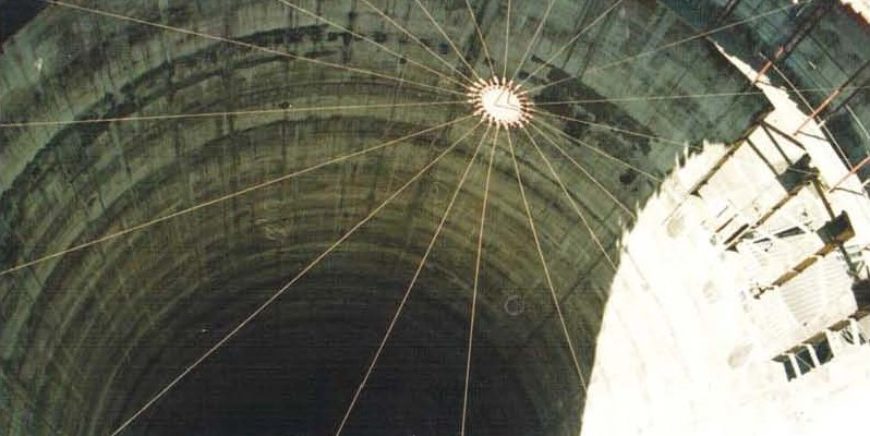

Silindirik ve prizmatik yapılarda düşey hareket ederken içe doğru ve kısmen dışa doğru eğim verilebilir. Kayar kalıp sistemi hiperbolik yapılarda da kullanılabilir. Soğutma kulelerinin bazıları bu yöntemle yapılabilmektedir. Kayar kalıba bu isimin verilmesinin nedeni gerçekten kayıyor olması değildir.

Küçük ama sürekli olarak yapılan yükselmeler daha geniş zaman içinde kalıbın kaydığı izlemini vermektedir.

II – UYGULAMADAKİ KISITLAR

Bir yapının kayar kalıp yöntemi ile yapılması için her şeyden önce ekonomik olup olmadığına bakılması gerekir. Çünkü kalıbın montajı, işletilmesi ve demontajı oldukça fazla zaman alıcı, titiz ve pahalı bir planlama gerektiren ve aynı zamanda kaza riski çok yüksek olan bir yöntemdir.

İnsan gücü dahil, kullanılan tüm malzeme ve teçhizatın yedekleme açısından birden fazla olması gerekir. Geceli gündüzlü 24 saatlik çalışma gerekliliği ayrı bir maliyet artırıcı unsurdur.

Toplam giderlerin neticede yapılacak kalıplı yüzey miktarına bölünmesi ile m2 maliyeti bulunur. Bu nedenle toplam yüzey alanı arttıkça birim maliyet azalacaktır. Ulusal ve uluslar arası uygulamalar pratikte 20 mt. yükseklik civarında bir standart yapının uygulama açısından ekonomik olabileceğini göstermektedir.

İklim koşulları ve yükselme hızı da toplam alan yanında ikinci dereceden dikkate alınması gereken maliyet faktörleridir.

Başarılı bir kayar kalıp uygulaması için hava sıcaklığının en az 10 C, en fazla 25 C civarında olması uygun olacaktır. Türkiye coğrafyasında bu şartlar bahar mevsimi koşullarını çağrıştırmaktadır.

Önceden çok iyi planlanmış ve test edilmiş önlemler almak şartıyla olumsuz hava koşullarında da uygulama yapılabilir. Doğal olarak alınacak önlemler ilave maliyet gerektirecektir.

Yapının kayar kalıp yöntemi ile yapılması kararı verildikten sonra yapılacak ilk iş uygulama projesinin kayar kalıp yöntemine uygun olup olmadığının incelenmesidir.

Konik kayar kalıp uygulamalarında projesine göre çapta ve duvar kalınlığında azalmalar olabilir. Uygulama başlamadan önce hangi çapın ve et kalınlığının ne olacağı önceden planlanır ve bir tablo yapılarak sürekli kontrol edilir. Silindirik tekli yapılarda çapın büyüklüğü genel olarak kısıtlayıcı değildir.

Bu gibi yapılarda işlenecek beton ve demir miktarı kısıtlayıcı olabilir ve buna göre kayma hızını engellememesi için önlemler alınır. Demir miktarını azaltmak için, ardgerme sistemi uygulanabilir. Konik kalıp uygulaması yapılan sanayi bacaları ve kule tipi yapılarda alt çap ve üst çap kısıtlamaları vardır. (Resim-1)

III- KAYAR KALIP SİSTEMİNİN BİRİMLERİ

Kayar kalıp sistemi genel olarak aşağıda yazılı temel birimlerden oluşmaktadır;

a- Kaldırma sistemi (hidrolik, mekanik)

b- Kalıp ve iskele sistemi

c- İşgücü ve malzeme taşıma sistemi

d- Yardımcı donanım ve teçhizat

Kayar kalıp sisteminde 250 civarında malzeme ve teçhizat çeşidi kullanılmaktadır. Dört başlık altında inceleyebileceğimiz bu malzemelerin tamamını vermek mümkün olmadığı için en önemlileri belirtilecektir.

KALDIRMA SİSTEMİ

Kaldırma sistemi aşağıda yazılı unsurlardan oluşmaktadır;

- Hidrolik güç merkezi

- Hidrolik hortumlar

- Krikolar

- Tırmanma çubukları

Hidrolik Güç Merkezi

Kayar kalıbın kalbi diyebiliriz. Güç merkezi, elektrik motoru, kumanda panosu, yağ pompası, yağ tankı, basınç manometresi, yönlendirme vanaları, filtreler ve zaman rölesinden oluşmaktadır.

Hidrolik Hortumlar

Hidrolik güç merkezi ile krikolar arasındaki bağlantıyı temin eden esnek hortumlardır. Genelde 150-200 atü basınç altında çalışmaları nedeniyle bu basıncı emniyetli bir şekilde taşıyabilecek kapasitede olmaları gerekir. Bu hortumlar piyasadan hazır olarak temin edilebilmektedir.

Krikolar

Krikolar muhtelif kaldırma kapasiteleri olan ve bir vana vasıtası ile hidrolik hortumlara bağlanan malzemelerdir. Dünya genelinde içerisinden geçen tırmanma çubuğunu “ısırmalı” ve “sıkmalı” olmak üzere iki çeşidi yaygın olarak kullanılmaktadır. Standart kayar kalıp uygulamalarında 3 ton ve 6 ton’luk olanları en geniş şekilde kullanılmaktadır.

Taşıyıcı alt plaka, kılıf borusu, seviye ayar halkası ve dikmeli vana krikonun fonksiyonunu yerine getirmesini sağlayacak parçalardır. Düşey hareket eden krikolar genelde her adımda 2.5 cm. hareket ederler. Adım boyları kriko içerisine yerleştirilen bir parça ile ayarlanabilmektedir.

Tırmanma çubukları

Yukarı doğru taşınan sistemin üzerinde durduğu ve yükü zemine aktaran son elemandır. Boyları değişik olmakla beraber yaygın olarak 3 mt. boyunda transmisyon çeliğinden yapılır. Yüzeyinin düzgün ve pastan arınmış olması önemlidir. İki başı dişi olarak delinmiş ve diş açılmış olarak hazırlanır.

Yukarı doğru çıkarken bir saplama vasıtası ile birbirine eklenir. 3 Tonluk krikolarda 25-27 mm, 6 tonluk krikolarda 30-32 mm çubuklar kullanılır. Tırmanma çubukları iş bitiminde kalıp söküldükten sonra çekilerek bakımı yapılır ve yeniden kullanılabilir.

KAYAR KALIP VE İSKELE SİSTEMİ

Kalıp ve iskele sistemleri yapının şekline göre değişmekle birlikte en genel ve yaygın kullanımı kesit olarak ŞEKİL-1 de gösterildiği gibidir.

Silindirik ve prizmatik standart bir kayar kalıp aşağıdaki unsurlardan oluşmaktadır;

- Kalıp tavaları (25×125 cm. 3 mm. Sac)

- Tava kuşakları (İç ve Dış)

- Kuşak bağlantı kilitleri

- Ayak (Mahmuz)

- Boyunduruk

- İç ve dış platform konsolu

- Korkuluklar

- Asma iskele

- Güvenlik ağı ve branda

Konik şekilli yapılarda standart alanın dışında büyük ayaklar (mahmuz) kullanılır. Bu ayaklardan yararlanılarak çalışma platformunun üstünde ikinci bir platform teşkil edilerek yatay krikolar buraya yerleştirilir. (şekil-2)

İŞGÜCÜ VE MALZEME TAŞIMA SİSTEMİ

Kalıp üzerinde çalışan işçi ve personelin yukarı taşınması işi, yapının yükseklik ve büyüklüğüne göre farklı yöntemlerle yapılır. En pratik ve güvenilir yöntem insan taşınması için asansördür. Yapılan gövde üzerine monte edilen bir dişli sistem üzerine çalışan insan asansörleri en çok kullanılan tipidir.

Fazla yüksek olmayan yapılarda aynı şekilde dışarıdan kurulmuş portatif bir merdiven sistemi de kurulabilir. Her ikisinin de yapılıp birbirini yedeklediği yöntem en çok tercih edilenidir. Bu tercih yapılırken en önemli kriter muhakkak ki maliyet olacaktır.

gücünün yukarı ve aşağı taşınması kadar önemli olan diğer bir husus hiç şüphe yok ki demir ve betonun taşınmasıdır. İşe başlamadan önce kayma hızına göre hesaplanacak demir ve beton miktarı belirlenir ve ne şekilde yukarı taşınacağı karara bağlanır. Kullanılabilecek makinalar kule vinç, yer vinci ve mobil vinçtir.

Çok yüksek sanayi bacalarında yer vinçleri tek tercihtir. Ortadan çalışan bu tür yer vinçleri hem insan hem de malzeme taşıması için kullanılır.

YARDIMCI DONANIM VE TEÇHİZAT

Kayar kalıp uygulamasında ciddi anlamda bir elektrik kullanımı söz konusudur. Elektrik bulunmayan yerlerde yedekli jeneratör temini şarttır.

Kayar kalıp uygulaması özel durumlar hariç 24 saat çalışma esasına göre planlanmaktadır. Dolayısı ile gece çalışmaları için hem yerde hem de kalıp üstünde ciddi bir aydınlatma sistemi kurulması gerekir.

Ayrıca hidrolik güç merkezi, kaynak makinaları, kesme ve delme makinaları, vibratörler, kompresörler, ısınma sobaları gibi yardımcı malzemelerinde kablo ve enerji planlanmasında dikkate alınması gerekir.

Kalıp üzerinde normal basınçlı ve yüksek basınçlı su ihtiyacı da olabilmektedir. Bu nedenle binanın yüksekliği dikkate alınarak istenen basınca uygun su tesisatının da çalışır vaziyette tutulması gerekir.

Kayar kalıp uygulamasında en az diğerleri kadar önemli bir husus da ölçme ve kontrol sistemidir. Yapının şekline ve büyüklüğüne göre kalıp üzerinde ve yerde ölçü ve kontrolü yapmak üzere sistem kurulur. Her 25 cm. yükselmede bir gerekli ölçüm ve kontrol yapılarak tutanağa bağlanır. Daha büyük ve hacimli yapılarda “totalstation” kullanımı kaçınılmazdır.

IV– KAYAR KALIBIN KULLANILDIĞI YERLER

- Çimento ve klinker siloları

- Kırmataş ve kireç siloları

- Tahıl siloları

- Cam siloları

- Köprü ayakları ve viyadükler

- Sanayi bacaları

- Kontrol ve TV verici kuleleri

- Seyir kuleleri

- Atıksu bozuşturma tankları

- Baraj su alma yapıları

- Denge bacaları

- Baraj şaft kaplama inşaatları

- Havalandırma bacaları kaplamaları

B-UYGULAMA

YAPININ APLİKASYONU

Yapının zemine uygulanması hem akslar hem de kot olarak çok doğru şekilde yapılmalıdır. Burada yapılacak bir hatanın telafisi çok zordur, hatta bazen imkansızdır. Vaziyet planı ve kotlar işveren kuruluştan onaylı olarak teslim alınmalı ve yapı zemine tatbik edildikten sonra işveren veya temsilcisi ile yer teslim tutanağı düzenlenmelidir. Bu şekilde hata yapma ihtimali minimuma indirilmiş olur.

Tahıl ve çok gözlü hammadde depoları gibi yapılarda mutlaka “total station” kullanılmalıdır. Baca ve tek gözlü silolarda elimizde olanak varsa ”total station” yoksa diğer ölçü aletleri veya şerit metre kullanılabilir.

Dairesel yapılarda önce yapının merkezi bulunarak buraya matkapla bir delik delinip bu deliğe sıkı oturacak bir demir parçası çakılır. Yapının iç ve dış kenarları yine elimizdeki imkanlara göre aletle veya şerit metre ile işaretlenerek yapının duvarları zemine işlenir.

Daha sonra bu duvarların içinde kalacak şekilde matkapla delikler delinerek içlerine demir çubuklar çakılır. Çubuk çakma işlemi bittikten sonra yapı içerisine her yeri tarayacak şekilde lazer şakül yerleştirilir. Lazer şakül vasıtası ile bu çubuklar üzerine yatay düzlemi temin etmek üzere işaretler yapılır. Bu şekilde yapı kalıp montajına hazır hale gelir.

KAYAR KALIP KURULMASI

Kayar kalıp kurulmasının birinci aşaması yapının duvar kalınlığını belirleyecek ve güvence altına alacak olan 60*60*6.. köşebentlerin montajıdır.

Şekil (1) de görüldüğü gibi köşebent üzerinde 3 mm kalınlığında panoların gireceği kadar yarıklar oluşturulur. Köşebentler daha önceden planlanan yerlerde monte edilmiş olan demirlere yine önceden lazer optik vasıtası ile işaretlenmiş kotlara uygun olarak monte edilir. Bu şekilde kalıp tabanının aynı düzeyde kurulmuş olması temin edilir.

Köşebent montajı tamamlandıktan sonra pano montajına geçilir. Genelde pano montajına içeriden başlanır, özellikle tek gözlü yapılarda önce iç kısımlardaki kalıp montajı tamamlanır. Bu şekilde davranmanın amacı birinci grup demirlerin dıştan yaklaşarak montajının yapımına kolaylık sağlamaktır.

Birinci grup demir montajı yapıldıktan sonra dış pano montajı tamamlanır ve panolara üstten geçecek şekilde gösterilen köşebent yarıkları aşağı doğru dönük olarak monte edilir. Bu köşebentin yarıklarının içten içe ölçüsü duvar kalınlığından 5 mm daha kısa yapılır.

Kalıp üzerinde konulan kalınlık ayar köşebentleri beton dökümü başlayıp 1.kademe priz aldıktan sonra sökülerek alınır. Alt köşebentler betonun içinde kaldığı için alınamaz.

Köşebent ve pano montajından sonra sırasıyla kilit, iç ve dış kuşaklar, mahmuz, boyunduruk U’ları, konsol, yıldız göbek, ahşap işleri, kriko, vana, güç merkezi, tırmanma çubuğu, korkuluklar, elektrik ve aydınlatma tesisatları, asma iskele montajları sırası ile ve önceden hazırlanmış projesine göre yapılır.

Asma iskele, yürüme yolları, emniyet ağları kalıp yeterli bir yüksekliğe geldikten sonra monte edilebilir. Kalıbın kayma hızı özellikle başlangıçta bir miktar düşük tutularak bu gibi montajlara imkan sağlanır. Yıldız göbekler dairesel kesitli yapılarak çap kontrolü yapmak ve çapı muhafaza etmek için kullanılır.

Kalıp montajı tamamen bitip, başlama noktasına gelince ölçüler bir daha kontrol edilip işveren veya temsilcisine teslim edilmelidir.

Kalıbın kaydırılma hızı olarak genelde 3 mt ‘lik bir yükseliş hedeflenmelidir. Başlangıçta, daha öncede ifade edilen montajlar ve olabilecek aksamalar nedeniyle 2 mt’lik bir yükseliş uygun olacaktır.

KAYMA ESNASINDA YAPILACAK İŞLER

Aşağıda kayma esnasında yapılacak işlerden genel olarak bahsedilecektir. Proje ve işverenin isteğine göre farklı işlemlerde olabilir.

Kalıp işleri

Kayma işleminin kilit personeli ve esas sorumlusu “kalıpçı” ekibidir.

Kalıpçıların sorumlu olduğu işlemler aşağıdadır.

– Hidrolik sistemi işletmek

– Tırmanma çubuğu eklemelerini ve çıkarmalarını yapmak. Tırmanma çubuğu, monte edilmiş boyu 30-40 mt. civarına geldiğinde yerinden çıkarılarak yeniden kullanılır. Bu şekilde hem kullanılan çubuk adedinden tasarruf edilmiş olur, hem de daha uzun boylarda çubukları ağırlık nedeniyle çekememe (geri alamama) riski kaldırılmış olur.

Çubuklar makine ile çekilse dahi çok uzun boylarda ek yerinden kopma riski vardır.

-Yatay ve düşey ölçü kontrollerini yapmak ve gerektiğinde müdahale etmek Resim(2) de düşey kontrol için kullanılan “nişangah” görülmektedir.

-Kot ve perde kalınlığını kontrol ve takip etmek.

-Gömülü çelik elemanları takip etmek, montajını yapmak, yaptırmak ve alttan çıkan gömülü elemanlara yapılması gereken işlemi yapmak

-Betonun piriz durumunu takip ederek beton dökümü için program yapmak, beton

ekibini bilgilendirmek. Betoncu ve demirci ekiplerini denetlemek.

– Merdiven asansör vs. gibi ulaşım yollarının kurulmasını ve emniyetini sağlamak

-Rezervasyon, daralma ve 2. faz beton dökülecek yerlerle ilgili hazırlıkları yapmak, denetlemek ve uygulamak. Kapı ve benzeri açıklıkların kenarları, guseler, döşemeler için 2.faz betonuna hazırlık almak üzere demir filizlerinin bırakılması gerekir.

Bu filizlerin usulüne uygun bırakılması gerektiği gibi, kalıp altından çıktığında, yani henüz beton işlenilebilir halde iken yerlerinden çıkarılarak düzeltilip temizlenmesi gerekir. Genelde bu tür filiz demirleri için yuvarlak ve yumuşak B.A demirleri kullanılır.

BETON İŞLERİ

Kayar kalıp için kullanılacak betonun projeci tarafından belirlenen gerekli beton sınıfından bir üst sınıfta olması tercih edilmelidir.

Kayar kalıp uygulanan yapının betonu için sıcak ve soğuk havada beton dökümü şartnamelerinin tümü fazlası ile geçerlidir. Önceki bölümlerde belirtildiği gibi uygulamanın yapıldığı esnada hava sıcaklığının10-25 C arasında olması tercih nedenidir.

-Agrega: Yapıdaki donatı sıklığı da dikkate alınarak tane çapı en büyük 20 mm olan 2 nolu agrega seçilmeli (Tablo-1) ve proje gereksinimi olan beton sınıfının bir üst sınıfını temin etmek üzere beton deneyleri yapılmalıdır.

Tablo-1

| Hazır Beton ürü | En Büyük Dane Boyutu |

| 1 No’lu Agregalı | 8-10 |

| 2 No’lu Agregalı | 16-20 |

| 3 No’lu Agregalı | 25-32 |

| 4 No’lu Agregalı | 63 |

Beton Kıvamı (Tablo-2): En akışkan olan K4 sınıfı kullanılmalıdır. Çökme değeri 16 ve daha üzeri olan bu betonu elde etmek için proje gereksinimi su miktarını artırmadan katkı malzemeleri ile bu değeri sağlayacak önlemler alınmalıdır. Önceden testi yapılmamış katkı malzemesi (Tablo 2) kesinlikle kullanılmamalıdır.

Katkı malzemesi miktarının belli bir oranda daha fazla olmayacağından hareketle kullanılacak katkı malzemelerinin cinsi ve çeşidi önem kazanmaktadır. Akışkanlık sağlayıcı katkı ne kadar gerekli ise priz geciktirici katkıda o kadar geniş ölçekte kullanılmaktadır.

Bazı ticari markalarda akışkanlık sağlayıcı katkı malzemesi aynı zamanda priz geciktirici görevi de yapmaktadır.

TABLO-2

Beton Kıvamları ve Çökme Değerleri

| Sınıf | Çökme |

| K1 | 0-4 |

| K2 | 5-9 |

| K3 | 10-15 |

| K4 | 16 ve üzeri |

DEMİR İŞLERİ:

Diğer işlerde olduğu gibi demircilik işleri açısından da uygulama projesi önceden enine boyuna incelenmelidir.

Öncelikle projede gösterilen donatı çap, adet ve şekillerinin kayar kalıpta kullanılabilir hale gelmesidir.

Mümkünse proje yapımcısı donatı yerleşim planlarını yaparken kayar kalıp konusunda uzman kişilerle birlikte çalışmalı ve önerileri dikkate alınmalıdır. En ekonomik ve en az fire veren bir donatı projesi yapılması için bunun yapılması gerekir.

Temelden başlayarak düşey demirlerin ek yerleri kademeli olarak planlanmalıdır. Özellikle büyük hacimli yapılarda kademelendirme sayısı iş gücü kullanımını yaymak amacı ile fazla tutulur.

Kalıp sürekli hareket halinde olduğu için sabit pas payları kullanılmaz. Bunun yerine duvar kalınlığı ve demir çapına bağlı olarak kalınlığı değişen borudan bükme bir malzeme kalıbın üst kısmına takılarak pas payı vazifesi görmesi sağlanır. Kullanılacak borunun boyu 20-25 cm uzunluğunda olmalı ve kalıba 1 mt ara ile asılmalıdır.

Duvar kalınlığında daralma olan yerlerde pas payı malzemesinin nasıl uygulanacağı önceden planlanıp hazırlık yapılmalıdır.

KAYAR KALIP UYGULAMASINDA DİKKAT EDİLECEK GENEL HUSUSLAR

Dikkat edilmesi gereken hususlar aşağıda yazılı olanlarla sınırlı olmamak üzere ve işin cins ve yerine göre değişeceği dikkate alınarak belirtilmektedir.

-Kayar kalıp uygulamasında kullanılan en önemli araçlardan birisi kule vinçtir. Uçta 2,5 ton taşıma kapasitesi bakımlı ve en az iki operatörlü kule vinç kayar kalıbın olmazsa olmazlarındandır. Sadece yer vinci kullanılması halinde aynı kriterler geçerlidir.

-Elektrik kesilmesi halinde hem hidrolik merkez hem de aydınlatma için gerekli önlemler alınmalıdır. Enerji mutlaka yedeklenmelidir.

-Kayar kalıp, çalışma platformu, asma iskeleler sürekli olarak temiz ve beton parçalarından arınmış tutulmalıdır. Her vardiya mutlaka temizlik yaptıktan sonra işi bırakmalıdır.

-Projeler ise başlamadan makul bir süre önce temin edilmeli ve üzerinde çalışılmalıdır. B.A..demirleri, bırakılacak boşluklar, daralmalar, tırmanma çubuğu montaj ve demontaj programı, bırakılacak ankrajlar önceden ciddi şekilde çalışılarak gereken hazırlıklar yapılmalıdır. Kalıp üzerine ulaşımda önceden planlanmalıdır.

-Aşağıda yazılı maksimum yüklerin aşılmaması temin edilmelidir.

-Konsol iskelelerde yayılı yük 100kg/m2

-Asma iskelelerde yayılı yük 60kg/m ya da iki kişi yan yana kriteri aşılmamalıdır.

-Çalışma platformunda yayılı yük 150 kg/m2

-Kalıp ve iskelede kullanılan ahşap malzeme mutlaka kalite kontrolünden geçmelidir.

-İş güvenliği ile ilgili her türlü uyarı ve talimat levhaları konulmalıdır.

-İşlerin tamamı ile ilgili dikkat edilmesi gereken hususlar bir liste yapılarak her gün formen tarafından kontrol edilerek rapor tutulmalıdır.

-Yapıda kullanılması öngörülen ve kullanma ihtimali olan her türlü katkı ve kür malzemesi önceden test edilmek şartı ile yeteri miktarda şantiyede hazır bulundurulmalıdır. Katkı malzemesi beton santralinde katılacak ise santralde deneyimli ve güvenilir bir eleman bırakılmalıdır.

-Betonun döküleceği mevsimde dikkate alınarak beton santralindeki beton bünyesine girecek malzemelerin kalite ve ısısı, nakliye esnasında geçirebileceği değişim, yerine koyma anındaki şartları önceden mutlaka çalışılmış olmalı ve önlemler alınmalıdır. Sıcakta ve soğukta beton döküm şartları önceden mutlaka çalışılmalıdır.

-Kayar kalıp başlangıcında beton dökülürken kalıp hiçbir zaman ağzına kadar doldurulmaz. Beton dökme kademe yüksekliği 30-45 cm arasında tutulur. Birinci kademe prize geçtikten sonra 2.kademe dökülür. Birinci kademe prizi bir demir çubukla kontrol edilir. Sertleşme olmuşsa kayma başlatılır ve 3.kademe betonu dökülür.

Yukarı doğru çıkılırken beton döküm hızı kalıp içerisindeki betonun priz almış yüksekliğine göre ayarlanır. Bu yükseklik daima 35-45 cm arasında olmalıdır. Her yeni dökülen betonun kademe kalınlığı 25 cm civarında olmalıdır.

-Yapı betonu içerisinde kalan gömülü çelik elemanlar projesine göre imal edilip gerekli testleri yapıldıktan sonra kaplama yapılacak ise uygun malzeme ile kaplandıktan sonra kullanıma hazır bir şekilde yapı kenarına istif edilmelidir.

Gömülü çelik elemanın şekil ve ebat olarak kayar kalıp uygulaması esnasında yerine konulabilirlik durumu mutlaka iş başlamadan kontrol edilmelidir.

-Yapının tüm uygulama projelerinin yanında özel olarak “gömülü çelik elemanlar montaj projesi” olması gerekir. Çoğu kere gömülü çelik elemanlar aynı kotlarda yerine konulduğu için yeterli iş gücü, sarf malzemesi, ekipman önceden çok iyi planlanmalıdır.

– Montaj ve betonlama işleri bittikten birkaç saat sonra gömülü çelik elemanlar kalıbın yukarı doğru hareket etmesi sonucu alt taraftan çıkacaktır. Asma iskeleler üzerinde çalışan ekiplerin çıkan malzemelerin yeri ve şeklinde olabilecek olumsuzlukları derhal gidermesi gerekir.

Aksi takdirde bulunduğu yere ulaşılması zorluğunun yanında betonun tam prize ulaşması nedeniyle çok müşkül durumlarla karşılaşılabilir.